微晶纤维素(Microcrystalline cellulose,简称MCC),是天然纤维素水解产生的一定范围分子量超细粉末产品。MCC具有粘度调节、促进成胶、稳定悬浮、替代脂肪、抗结块等功能,是生物相容性极强的绿色添加剂,在医药、食品、化妆品等行业具有广泛用途。其分子量或细度的大小,决定了其使用功效和市场价值。粒径小于2μm的MCC称为胶态MCC,其是MCC系列产品中的高端产品,其生产难度大,技术含量高,同时市场价值巨大。

MCC产品一般通过天然纤维素酸解、酶解或酸酶共解等方法生产,相应生产工艺普遍存在产品细度有限和大量废水污染两大问题。由于天然纤维素结晶性很强,酸酶解,或酸酶解结合机械粉碎的生产方法,很难实现纤维素粒径的有效降低,致使目前国产MCC的平均粒径一般为20~30μm以上,难于提升其经济价值。当前全球唯一可以生产平均粒径2μm胶态MCC的厂家,是世界500强企业美国的FMC,由于垄断及成本的原因,其产品价格十分昂贵,而且持续上涨,因而只能用于一些特殊的领域,限制了MCC产品的深度应用。另一方面,酸酶解工艺需要大量的水做溶剂,必然产生大量废水,严重污染环境,治理压力很大。因此开发小粒径胶态MCC生产的绿色环保工艺,是MCC发展的必然趋势。

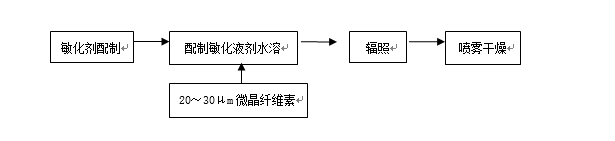

辐射降解法是制备低分子量高分子材料常用方法之一,该方法通过辐照高分子材料使其分子发生化学键断裂而裂解为小分子量聚合物。北京大学的研究人员发现,直接辐照降解虽然能降低MCC的粒径,但粒径10μm为其难以逾越的降解极限,且辐照剂量至少需要100kGy,辐照成本很高,对工作环境也有一定影响。进一步的大量研究发现,MCC在固态或溶液状态下加入特殊降解敏化剂后用γ射线或电子束进行辐照,其非结晶部分的化学键极易被打断,从而迅速突破降解极限,最终可获得粒径低至0.1μm的超细产品,同时所需辐照剂量从100kGy突降到1~2kGy,辐照成本大幅度下降,且环境友好。研究还证明MCC的降解粒径与辐照剂量、时间高度相关,并建立粒径、剂量及时间的数学模型,调整辐照剂量和时间,可调控获得所需平均粒径在0.1~2 μm范围内的规格产品。经过近百次的反复试验,建立了具有自主知识产权的敏化辐射降解法制备胶态MCC的实验室和中试工艺,其中试工艺流程如图8所示,主要步骤包括:①敏化剂的配制,敏化辐射降解法工艺中的敏化剂为几种特殊的化合物,无毒、无味,在辐照中完全降解。②敏化剂水溶液的配制;③将纤维素按照一定比例与敏化剂水溶液混合均匀,形成半固体状反应物,为降低成本及减少污染,直接采用国产粒径为20~30μm的MCC为原料;④用γ射线室温辐照降解;⑤喷雾干燥或真空干燥得成品。

显然该工艺用于生产普通MCC同样是可行的,且已获得验证。

本项目发明一种全新的胶态MCC生产工艺,在理论及工艺上皆取得重要突破,可完全替代当前普遍采用的水解工艺,具有显著的创新性及先进性,具体体现在:

l 探索出敏化剂在辐射条件下的作用机理,并发明了敏化辐射降解法新工艺,为世界首创,是辐射加工领域的重要技术进展,具有广泛的借鉴和指导作用。

l 突破了直接辐照降解生产MCC的分子量极限,建立了粒径、剂量及时间的数学模型,调整辐照剂量和时间,调整辐照剂量和时间,可调控获得所需平均粒径在0.1~2 μm范围内的规格产品,且粒径分布分散度小,为高端产品,为胶态MCC产品的细化和功用最大化提供了技术支撑。

l 相对于传统辐照工艺,辐射剂量从100kGy降至1~2kGy,降低了98%,同时,相对于酸解或酶解,本工艺不使用溶剂,不仅成本大幅度降低,而且是先进的绿色环保工艺。

l 对初级原料来源要求低,采用木材、棉花、甘蔗、豆皮等原料生产MCC,对工艺影响不大。

l 改变了目前MCC生产的主流工艺即水解工艺存在的条件不易控制,选择性差,分离纯化困难,产量低,对生产人员和环境有一定影响等诸多问题。

l 探索出了胶态MCC的协同机理,为其广泛应用提供了技术基础。

目前,本工艺已经进行了2次中试,基本重现了实验室工艺,不存在放大障碍。将中试生产的MCC送厦门大学现代分析科学教育部重点实验室检验,检验结果表明,产品平均粒径不超过1μm,小于FMC公司的2μm,为真正意义上胶态MCC。中试获得约30kg产品,其中10kg送于厦门银鹭食品有限公司在工业生产线上与FMC产品对照应用,证明产品性能好于FMC产品;另外20kg产品加工成复配MCC,在银鹭的工业生产中应用效果也好于其当前产品,且成本更低。因此,敏化辐射降解法工艺成熟、可靠,是生产低粒径MCC最理想的技术之一。

本项目是由北京大学与某公司联合开发,双方共同拥有该技术的知识产权,双方已联合申请2项发明专利。

MCC是美国 Viscose 公司于20 世纪50 年代后期首先研制成功的绿色工业产品,鉴于其天然特性,以及具有粘度调节、促进成胶、悬浮液稳定、替代脂肪、抗结块等多种功能,相关产业发展十分迅速。

MCC产业市场根据产品粒径的大小主要有两个,其一为作为填充剂或膳食纤维补充等用途的粒径2μm以上的高粒径领域,其二为平均粒径2μm以下的胶态MCC领域。生产高粒径产品的企业全球约600家,仅我国就有500多家,由于技术含量较低,产品同质化,竞争十分激烈;而全球能批量生产胶态MCC的厂商只有美国FMC公司,严重供不应求,因此FMC独享垄断利润。

MCC产业未来发展趋势之一就是胶态MCC生产技术的开发。一方面水解法的关键工艺将成为攻关重点,但MCC问世50多年来却仅有FMC一家掌握水解法批量生产MCC的技术,显示水解法技术复杂,短期内难有重大突破。另一方面,鉴于水解法的条件不可控制、污染大、成本高等缺陷,更可靠、更先进的环保型工艺的开发将成为热点,并最终成为主流工艺。

MCC产业未来发展趋势之二是原料多元化,目前FMC等国外公司主要采用木材为原料生产MCC,随着经济、社会发展,这种生产方式将受到限制。纤维素在地球上的储量十分丰富,来源广泛,因此开发可使用不受初级原料种类限制的MCC生产工艺将成为可持续发展及循环经济的追求。

因此,敏化辐射降解法制备小粒径MCC生产工艺是一种对原料要求低、成本低的绿色环保先进工艺,代表了MCC产业发展的主流趋势。

微晶纤维素用途较广,主要包括医药固体剂辅料、混悬药悬浮剂、食品(饮料及乳品)稳定剂等三个方面,以及国内及国际两个区域市场,共计6个细分市场(见下表),各市场对产品的要求及市场规模等差别较大。

医药固体剂辅料:粒径2μm以上MCC是一种多孔性颗粒,一般用作医药固体剂的辅料,如粘合剂、崩解剂和填充剂等。美国、日本、欧洲等发达国家年医药辅料总产量为 20 万吨,年增长率为 16%。我国现有大中型制药企业约 6800 家,年生产片剂 5000 亿片,胶囊 600 亿粒,全国医药辅料年需求量2万吨以上,其中片剂年需求量 1 万吨,胶囊需求量 6 千吨,其他需求量4千吨,增长率超过国际市场。MCC因其天然、无味、稳定,不与其他成分发生反应等特点成为医药辅料中的优势产品,占医药辅料市场的5%左右,年需求11000吨左右(国际市场约1万吨,国内市场约1000吨),处于生命成长期的后期,还将继续增长。

表1 微晶纤维素市场需求

医药固体剂辅料剂 | 混悬药悬浮剂 | 食品稳定剂 | |

国内

| 2μm以上 1000吨/年 增长率大于16% 成长期后期 | 2μm以下 600吨/年 增长率大于50% 成长期早期 | 2μm以下 1000吨/年(潜在规模25000吨/年) 潜在增长率巨大 导入期后期 |

国际

| 2μm以上 10000吨/年 增长率16% 成长期后期 | 2μm以下 1500吨/年 增长率大于50% 成长期早期 | 2μm以下 2000吨/年(潜在规模325000吨/年) 潜在增长率巨大 导入期后期 |

全球

| 11000吨/年 | 2100吨/年 | 3000吨/年(潜在规模350000吨/年) |

MCC市场结构

|

混悬药悬浮剂:混悬药是近年来快速发展的一种较新型药物制剂,通过将药物加工成为微乳溶液,可提高药物的吸收速度及吸收率,从而减少了药物的用量,在降低成本的同时减小了药物的毒副作用。目前欧美等发达国家混悬剂年产量超过25万吨,国内市场年产量超过10万吨,且年增长率超过50%。悬浮剂是保证混悬药体系稳定的重要添加剂,一般添加量为1-3%,按照2%计算年需求约7000吨(国际5000吨、国内2000吨)。悬浮剂一般采用粒径2μm以下胶体MCC或胶体,MCC通过形成稳定的三维网络结构实施悬浮作用,而胶态则通过增加粘度实现药物悬浮。两者比较,MCC用量极低,其三维网络结构具有极好的热稳定性和耐酸性,其植物源性使其具有优越的呈味性、爽滑的口感、弹性和硬度的可调性、良好的配伍性、热不可逆等,因此胶态MCC是悬浮剂中最具优势的产品,占30%左右的份额,即年需求约2100吨(国际1500吨、国内600吨),且潜在增长率超过50%(由于只有FMC一家供应商,所以实际增长率受FMC产量限制)。胶态MCC作为混悬剂的历史不长,由于其三维网络结构悬浮机理有别于胶体的悬浮机理,优势明显,处于生命周期的成长期的早期,将快速增长。

食品稳定剂:植物源性的胶态MCC在食品工业中应用十分广泛,主要用作乳化和泡沫稳定剂、高温稳定性剂、非营养性充填物和增稠剂、液体的稳定和胶化剂、悬浮剂等,同时可改善食物结构、控制冷冻食品中冰晶的形成,广泛应用于饮料、乳品、冷冻食品、冷饮甜食、烹调用调味汁、沙拉油、乳脂、糊精调味品等的工业生产,尤其是在饮料及乳品中的应用引人关注。

蛋白饮料(植物蛋白、乳品或复合蛋白)是饮料市场中的重要品种,国际市场年产量超过55000万吨,国内市场年产量超过4000万吨,其中高端产品约占30%。由于其天然、营养、口感好等优势,受到越来越多消费者的认可,年增长率超过20%。

蛋白饮料成分十分复杂,是由水、油脂、蛋白质、碳水化合物等物质组成的复杂多相体系,在工业生产中还会因为蛋白质变性、增加卖点(如添加果汁、蔬菜汁、如钙剂、咖啡粉、可可粉、核桃粉、花生粉、豆粉等))等因素增加复杂性,极易出现沉淀、分层、乳脂肪积聚上浮等现象,严重影响产品的性状及降低了货架期。

乳脂肪的积聚可以通过添加乳化剂加以控制,乳脂肪上浮、乳蛋白或添加物下沉实质上都涉及沉降的控制。根据沉降理论(Stocks公式),传统的控制沉降的方法是通过胶体磨或高压均质机等措施减小分散相( 发生沉降的颗粒) 的直径,提高连续相的黏度,后者是研究的主要内容,添加增稠剂来提高黏度是目前常用的手段。在增稠剂的使用过程中,大部分研发人员往往只注意增稠剂在不同介质中的增稠稳定效果,而较少注意增稠剂的流变特性及由此带来的对产品感官( 口感) 效果的影响。有时为了解决稳定性问题,只好采用较高的连续相的黏度,黏度增加虽然可以阻止分散相的沉降,但往往造成产品口感太过厚实和粘连糊口,其结果是稳定性问题解决了,产品的口感问题又出现了。因此对于高品质的含乳饮料,在通过添加增稠剂解决产品稳定性的时候,还要兼顾产品的口感问题。

胶态MCC是目前唯一同时具有三维网络性、摇溶性、剪切稀变性、低粘度、热稳定的产品,既可以起稳定溶液体系的作用,又可保持口感、风味,同时利于生产、加工。因此,虽然胶态MCC被用作蛋白饮料稳定剂的时间仅有10年左右,但因其突出的性能而被迅速接受、应用,目前的市场规模已经达到3000吨(国际2000吨,国内1000吨)。胶态MCC在蛋白饮料中的用量一般为2‰左右,仅高端市场潜在市场规模高达35万吨/年(低端市场对产品质量要求较低,一般可采用廉价的胶态)。但由于当前全球市场上仅有FMC公司独家供应胶态MCC,严重供不应求,因此年增长率受FMC战略及产量控制,若有充足的货源,市场份额将成几何级数增长。作为满足蛋白饮料生产的稳定剂,胶态MCC的作用机制完全不同于其他胶体,是一种全新的技术和产品,处于市场导入期,但其已被业界广泛接受,在供应保证的情况下将快速进入成长期。

此外,MCC在日用化学工业也有广泛用途。MCC作为拼料,用于多种化妆品、皮肤治疗与护理用品及清洁洗涤剂的制造,以MCC为粘结剂,将面部化妆粉直接干压成型的产品,表观细腻、平滑、易于擦去,胶体MCC可部分或完全取代矿物油、蜜蜡等制成各种清洁或保湿柔软用膏霜;烃类、醇类和其它有机溶剂高比例分散于胶体MCC中可制成免水洗清洁剂。

全球MCC生产企业约600家,仅我国就有500家左右,目前全部采用水解法,产品粒径一般在20μm以上,全球年产量超过15000吨。美国FMC公司是目前世界上唯一可批量生产平均粒径2μm胶体MCC产品的企业,年产量约5000吨。据报道,日本旭化成、台湾明台股份等也在开发胶态MCC水解生产工艺,但尚无工业产品上市,因此FMC成为胶态MCC市场的垄断者。福建没有MCC生产企业。各厂家生产情况如下表。

表2 微晶纤维素生产情况

厂商 | 工艺 | 产品 | 年产量 | 备注 | |

1 | 美国FMC | 水解 | 2μm | 5000吨 | 污染严重 |

2 | 旭化成、明台、兄弟 | 水解 | 2μm | 尚未上市 | 污染严重 |

3 | 其他厂家 | 水解 | 20μm以上 | 15000吨 | 污染严重 |

l 行业内竞争者。普通MCC技术含量低,进入门槛低,因此竞争者众多,且由于生产设备专用性较强,转手成本高,因此退出门槛高,所以竞争十分激烈。胶态MCC的技术难度大,设备专用性强,因此进入、退出门槛都很高,但现只有FMC一家生产企业,所有尚无竞争强度,由于FMC采用木材为原料,受到采伐量的限制,因此产量无法迅速扩大。

l 供应商。生产MCC的初级原料为农副产品,来源广泛,且由于生产MCC的技术较为复杂,所有农副产品供应商前向一体化生产MCC的意愿不强烈,因此供应商的议价能力不强。若如本公司采取普通MCC生产胶态MCC的方式,供应商数量依然巨大,产量供过于求,由于技术壁垒高,其也难以进入胶态MCC生产领域,供应商的议价能力同样较低。

l 购买者。普通MCC市场的购买者主要是医药片剂、粉剂、预混剂制造商,由于供应商多,产量供过于求,所以购买者议价能力很强。但在胶态MCC市场情况却相反,只有FMC一家供应商,所有购买者几乎没有议价能力。

采用水解工艺生产MCC时工艺周期长,中间产品需要多次酸碱处理,因此产品分子量分散度大,性能波动大,且若初级原料来源不同,则会增大这种波动。由于工艺周期长、酸碱使用量大、污染处理费用高等原因,生产成本高,普通MCC的成本约15元/kg,而胶态MCC的成本超过45元/kg。本项目的敏化辐射降解工艺中,由于敏化剂的使用,射线主要对纤维素非结晶部分产生强烈作用,致使其迅速断裂,分子量的大小与辐照强度及时间高度相关,产品分子量分散度小,性能一致性高,生产周期短,对初级原料要求低,且无污染,生产成本低。由于MCC的初级原料多为农副产品,收集、前处理费工费时,我们中试时采取普通MCC(20~30μm)为原料,初步核算产品成本小于30元/kg。从下表水解工艺与敏化辐照工艺产品的竞争能力比较来看,我们独创的敏化辐照工艺生产的胶态MCC优势明显,可替代进口产品,并具有出口竞争能力。

表3 不同工艺产品的竞争能力比较

比较项目 | 水解普通MCC | 水解胶态MCC | 敏化辐照胶态MCC |

技术优势 | 污染、风险高 | 污染、风险高 | 无污染、生命力强 |

性能 | 低端、只能用作医药辅料 | 高端、可用作悬浮剂及饮料稳定剂 | 高端、可用作悬浮剂及饮料稳定剂 |

粒径 | 20~30μm | 2μm | 2μm以下 |

质量 | 分子量分散度大 | 分子量分散度大 | 分子量分散度小 |

成本 | 15元/kg | 45元/kg | 30元/kg |

初级原料要求 | 严格 | 严格 | 低 |

建立产业化公司,以国内市场开拓为主,拟通过3-5年时间的市场开拓及稳步扩产,逐渐占领50%左右的市场份额。

项目总投资约600万元,目前已经完成融资约148万元,需新增投资452万元。